Bis an die Grenzen der Kaltumformung.

Die Unternehmen der ESKA-Gruppe verbindet die gemeinsame Kernkompetenz der Massivkaltumformung und damit die Herstellung hochfester Produkte aus Metall mit einem hohen Umformgrad. Seit 140 Jahren werden zum Nutzen der Kunden die Grenzen der Umformtechnik immer wieder neu definiert. Heute entwickeln und produzieren 403 Mitarbeiter/innen an zwei deutschen Standorten Verbindungselemente und Umformteile.

Technologische Basis ist das Mehrstufenpressen mit vier bis sechs Umformstufen. Unsere Kunden schätzen die innovativen Produkte, die exzellente Qualität und die perfekte Logistik der Marke ESKA. Sie hat unser Unternehmen zu einem anerkannten Entwicklungspartner gemacht.

Zuverlässigkeit

Unsere Wurzeln liegen in der Automobilindustrie und haben uns gelehrt, höchsten Ansprüchen gerecht zu werden. Unsere Managementsysteme und Zertifizierungen sind unsere Referenzen für Qualität und Exzellenz. Wir bringen dieses Know-how nun in verschiedene Branchen ein. Neben unserem starken Fundament verfügen wir über ein leistungsfähiges Netzwerk, auf das wir zurückgreifen können.

Service

Als Entwicklungsdienstleister mit eigenem Werkzeugbau sind wir die perfekte Kombination aus Flexibilität und Expertise. Wir sind nicht nur Entwickler, sondern auch Problemlöser. Unser Ziel ist es, Ihr Verbindungs-Problem effizient und innovativ anzugehen. Mit unseren vielseitigen Fähigkeiten und unserem modernen Werkzeugbau können wir maßgeschneiderte Lösungen für Ihre Anforderungen entwickeln.

Standorte

ESKA Automotive GmbH

Lutherstraße 87

09126 Chemnitz

Germany

Telefon: +49 371 5705-0

Telefax: +49 371 5705-319

ESKA Automotive GmbH

Umformwerk Bärenstein

Oberwiesenthaler Straße 23

09471 Bärenstein

Germany

Telefon: +49 37347 185-520

ESKA Automotive Logistik Zentrum

Blankenburgstraße 81

09114 Chemnitz

Germany

ESKA China

Xiamen ESKA Automotive Co.,Ltd.

Part two of No.2 Plant,No.666,Tonghui Road,Tongan

District, Xiamen

China

Facts

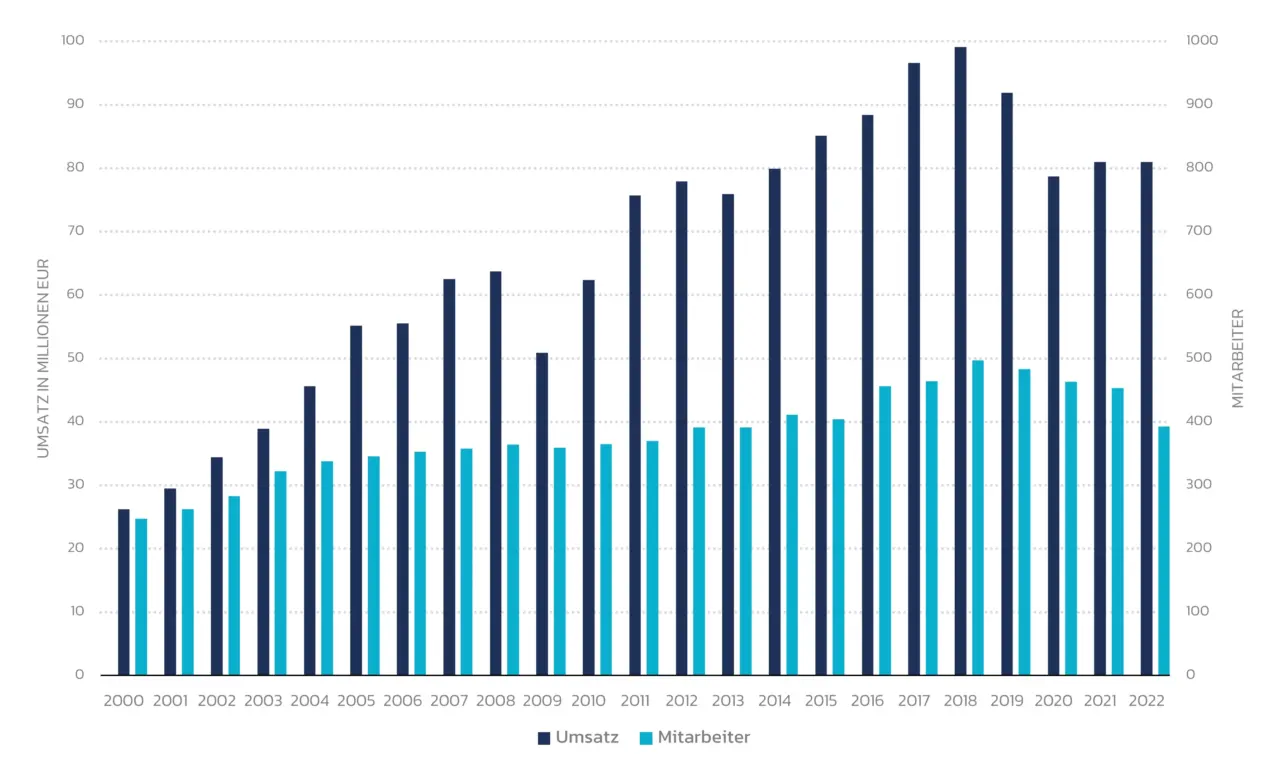

403

Mitarbeiter

4

Standorte

85

Mio. € Umsatz p.a.

16

Tsd. t Jahreskapaziät

37

Mio. € Investition

Historie

1881

Gründung des Unternehmens

Die Unternehmensgeschichte der heutigen ESKA-Unternehmensgruppe reicht zurück bis in das Gründungsjahr 1881, als an gleichem Standort in Chemnitz unter der Firmenbezeichnung Sächsische Schrauben und Muttern – Fabrik mit der industriellen Massenproduktion von Schrauben und Muttern begonnen wurde, dem Zeitpunkt der Erfindung des Automobils noch voraus.

Das Unternehmen entwickelte sich in weiterer Folge sehr erfolgreich, auch durch Erweiterung der damaligen Kernkompetenz durch die Aufnahme von Aktivitäten in eigenem Maschinenbau für Drahtverarbeitung sowie Umformung und hielt Patente in dieser Branche in allen Industriestaaten.

Bereits im Jahr 1930 wurde der Wandel der bisherigen Gesellschaftsform in eine AG eingeleitet, um dem Kapitalbedarf für weiteres Wachstum in allen Geschäftsfeldern gerecht zu werden.

Die nunmehr unter Archimedes AG firmierende Gesellschaft zählte in diesem Zeitraum zu den bedeutendsten deutschen Produzenten mit sehr beachtlichen Exportquoten.

1945

Totale Zerstörung und Wiederaufbau

Im März 1945 wurde Chemnitz als eine der ehemals reichsten Industriestädte Deutschlands durch alliierte Luftangriffe total zerstört, gleichzeitig 225 Fabriken vollkommen vernichtet oder für lange Zeit ausgeschaltet. Auch die Archimedes AG erlag diesem Schicksal.

1984

Kombinat Wälzlager und Normteile mit 3.030 Beschäftigten

Nach der Teilung Deutschlands begann unter nun zentralistischem Staatensystem der Wiederaufbau und die allmähliche Aufnahme der Produktion. Monopolistische Wirtschaftsstrukturen führten bis zum Jahr 1984, mit bereits fünf weiteren zum Standort Chemnitz zählenden Betriebsteilen, zu über 3000 Beschäftigten und erneut zu hohem Bekanntheitsgrad.

Nach der Wiedervereinigung beider deutscher Republiken mussten sich die Sächsischen Schraubenwerke wie alle anderen monopolistischen Großbetriebe ebenso einem tiefgreifenden Anpassungsprozeß unterziehen.

Fehleinschätzungen zukünftiger Marktentwicklungen ließen Versuche ausländischer Investoren unmittelbar nach der Wende zunächst scheitern, den überwiegenden Teil vorausgegangener Produktionsstandorte unter marktwirtschaftlichen Bedingungen fortzuführen. Die Kräfte des Marktes setzten unüberwindbare Grenzen.

Beide Produktionsstandorte zählten somit schon vor der Jahrtausendwende nach abgeschlossener Umstrukturierung und erfolgreichem Markteintritt zu jenem Kreis von Unternehmen, welche die Erfolgsstory in Sachsen mitgeschrieben haben.

1993

Privatisierung an K. Gruber und W. Stoffel mit 115 Beschäftigten

Ende 1993 übernahmen die damaligen Gesellschafter, Klaus Gruber und Winfrid P. Stoffel die Verantwortung für den Standort Chemnitz. Konzeptionell neu ausgerichtet auf die Zielgruppen Automotiv und deren qualitative Anforderungen wurden ganz erhebliche Neuinvestitionen neben dem erforderlichen totalen Produktewandel eingeleitet.

1995

Übernahme Schraubenwerk Bärenstein mit 35 Beschäftigten

Im Jahr 1995 übernahmen Klaus Gruber und Winfrid P. Stoffel auch die Verantwortung für die Schraubenwerk Bärenstein GmbH und erweiterten somit die Produktpalette in der Breite und kapazitiv nochmals.

2006

125 jährigen Firmenjubiläum

Mit dem 125 jährigen Firmenjubiläum im Jahre 2006 tritt das Unternehmen unter dem Firmennamen ESKA Automotive auf.

2014

Verkauf an die Boltun Gruppe mit Sitz in Taiwan

Seit August 2014 befindet sich ESKA vollständig im Besitz der Boltun-Gruppe, der Boltun Europe Holdings GmbH & Co. KG

2016

Neubau Aluminium-Center

2017

Neues ESKA Logistik Center

2018

Neuer Fertigungsstandort in China Xiamen ESKA CHINA

Nachhaltigkeit

Nachhaltigkeitspolitik der ESKA Automotive GmbH

Die Firma ESKA Automotive GmbH ist ein weltweit agierendes Unternehmen mit Standorten in Europa und Asien. Wir sind uns unserer Verantwortung bewusst und leisten einen Beitrag zur Erhaltung von Natur und Umwelt.

Wir orientieren unser Handeln an den UN Sustainable Development Goals

An erster Stelle stehen in unserem Unternehmen die Mitarbeiterinnen und Mitarbeiter. Wir achten bereits bei der Personalplanung auf die Geschlechtergleichheit. Über fortlaufenden Weiterbildungsangebote steigern wir die Qualifikation und die persönliche Entwicklung der Kolleginnen und Kollegen. Sichere und gesundheitsgerechte Arbeitsplätze und Ausrüstung dienen der Gesundheitserhaltung. Über eine faire Bezahlung sowie attraktive soziale Zusatzangebote sichern wir die Mitarbeiterzufriedenheit. Das Angebot zum mobilen Arbeiten sowie flexible Arbeitszeitmodelle in Teil- und Vollzeit sind weitere Bausteine zur Vereinbarung von Familie und Beruf. Unsere deutschen Standorte sind nach ISO 14001, ISO 45001 und ISO 50001 zertifiziert und werden regelmäßig überwacht.

Unsere Produkte ermöglichen es lösbare Verbindungen zu schaffen. Unsere Vision ist es, eine weitere Verwendung unserer Bauteile über den Lebenszyklus der Anwendung zu ermöglichen. Die erneute Verwendung der Teile schont Ressourcen im erheblichen Umfang und steht vor dem Recycling der Produkte. Nachhaltigkeit wird bereits in der konstruktiven Auslegung der Teile berücksichtigt. Ziel ist es, eine langjährige Nutzung unserer Teile zu ermöglichen. Nach der Nutzung sollen die Teile recycelbar sein, um eine Kreislaufwirtschaft abbilden zu können. Das effiziente Verfahren der Kaltmassivumformung ermöglich eine Volumenkonstanz des eingesetzten Materials von der ersten Umformstufe bis zum endbearbeiteten Teil.

Im Gegensatz zur Zerspanung reduziert diese Technologie den Materialeinsatz auf das Minimum. In der Fertigung setzen wir auf energieeffiziente Maßnahmen zu Reduzierung der eingesetzten Ressourcen. Die Wärmerückgewinnung und die Nutzung von Fernwärme helfen uns den Einsatz von fossilen Brennstoffen zu minimieren. Zukünftig wird dies ergänzt durch den Einsatz von Fotovoltaik. Wir richten uns auf das Nullfehlerziel aus, um die Qualität und die Kundenzufriedenheit zu erhöhen und den Materialeinsatz zu reduzieren. Die Mitarbeiterinnen und Mitarbeiter werden über den KVP- Prozess aktiv eingebunden. Die Erschließung neuer Technologien erhöht unsere Kompetenz sowie unsere Flexibilität und ermöglicht durch das Insourcing Transportwege und eingesetzte Ressourcen zu reduzieren. Automatisierung sowie die weitere Digitalisierung unterstützen diese Prozesse.

ESKA liefert bereits in hohem Umfang Teile aus Aluminium. Die Gewichtsvorteile im Leichtbau reduzieren den Kraftstoffverbrauch und ermöglichen es, Tragwerke filigraner zu gestalten. Für den Ausbau der E- Mobilität fertigen wir Teile aus Kupfer. Das Material kommt aufgrund seiner hervorragenden Leitfähigkeit bei diesen Anwendungen zum Einsatz. Die Nachhaltigkeitsanforderung beziehen wir auch auf unsere Lieferketten von Rohstoffen und Lohnarbeit. In der Gesamtheit ermöglichen wir es unseren Kunden über die Lieferkette die eigenen Nachhaltigkeitsziele bestmöglich zu erreichen.