Kaltmassivumformung

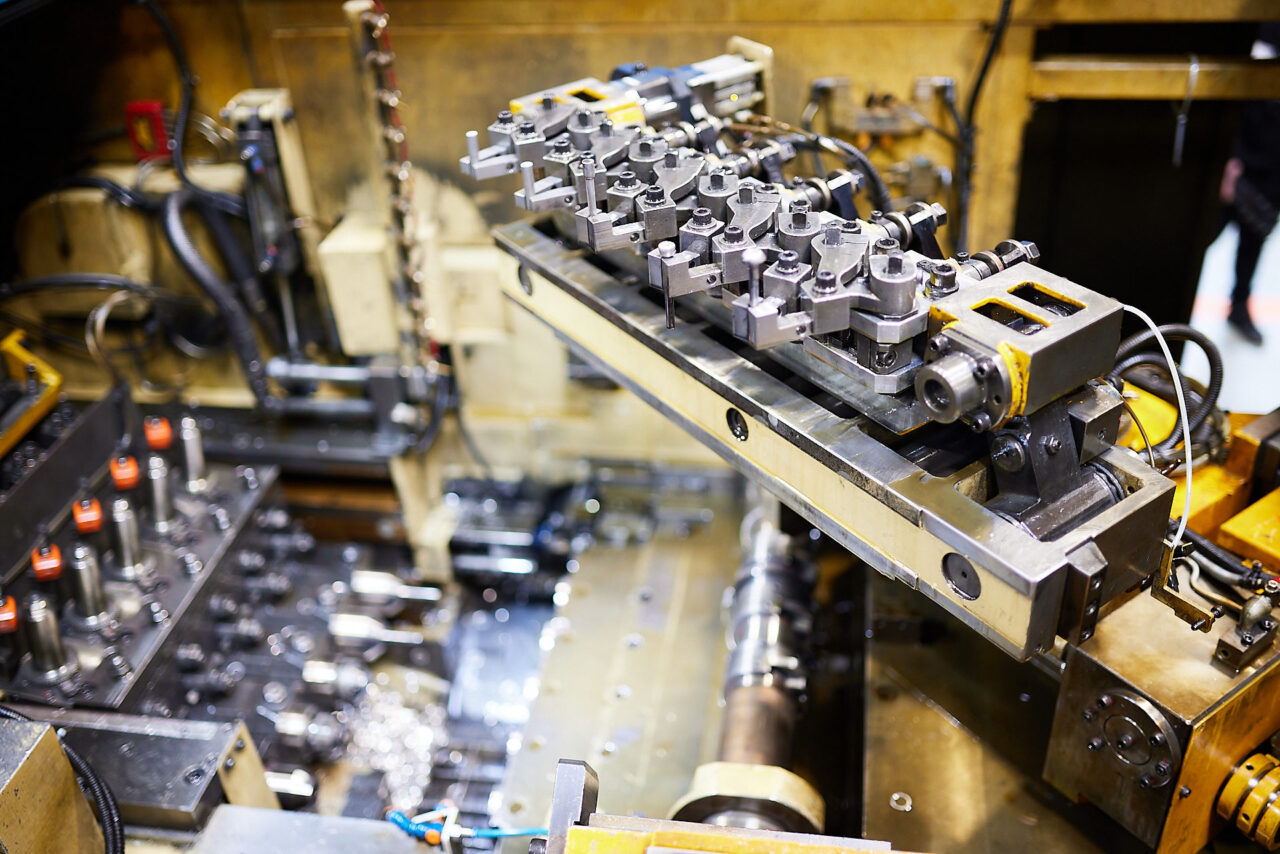

Unter hohem Druck werden Drahtabschnitte zwischen einer Matrize und einem Stempel verformt. Der Werkstoff kommt dabei zum Fließen und ändert seine Form. Wird der Ausgangsdurchmesser vergrößert spricht man von Stauchen. Wird er verjüngt spricht man von Reduzieren oder Fließpressen. Das Material wird in einem Arbeitsgang in bis zu 6 Umformstufen spanlos und in hoher Geschwindigkeit in die gewünschte Endkontur gebracht. Dabei können komplexe Geometrien und auch hohle Teile erzeugt werden.

Vorteile

- Hohe Maßgenauigkeit

- Hohe Oberflächenqualität

- Kontinuierlicher Faserverlauf durch Umformung

- Kaltverfestigung

- Effizientes Verfahren zur Massenproduktion

- Materialersparnis gegenüber Zerspanung

- Höhere Maßgenauigigkeit gegenüber Warmmassivumformumg

- Produktion auf modernen horizontalen 4- bis 6-Stufen Pressen

- Drahtdurchmesser von ca. 5 mm bis ca. 35 mm verarbeitbar

- Werkstoffe: Stahl, Aluminium, Kupfer und andere kaltumformbare Werkstoffe

- Hohe Fertigungsgeschwindigkeiten (bis 300 Stück/min)

- Maximale Werkstoffausnutzung

Hier mehr Informationen zu unserer Kaltumformung erhalten

Aluminiumcenter

3.000 m² Produktionsfläche für 2.400 Tonnen Aludrive®– Schrauben pro Jahr. Modernstes und einzigartiges Fertigungscenter für Verbindungselemente aus Aluminium.

- 6 Mehrstufenpressen für die Kaltmassivumformung

- Zwei Ofenstraßen inklusive Trommelwaschmaschinen

- 6 Gewindewalzmaschinen

- Vollautomatischer Teiletransport mit fahrerlosem Transportsystem

- Vollautomatisches Kleinteilelager für mehr als 3.000 Behälter

Vergüten / Wärmebehandlung

Verfahren:

- Vergüten von Stahl in den Festigkeitsklassen 8.8 bis 12.9 und höher

- Ausscheidungshärten von Aluminiumlegierungen

Die Einsatzfälle der ESKA-Produkte stellen in der Regel besondere Anforderungen an die Materialfestigkeit. ESKA ist Spezialist für hochfeste Verbindungselemente und Umformteile. Die Wärmebehandlung der Produkte zur Erzielung spezifischer Festigkeiten erfolgt im eigenen Haus mittels je zwei Wärmebehandlungslinien für Stahl- und Aluminumwerkstoffe. Alle Parameter werden streng überwacht und protokolliert.

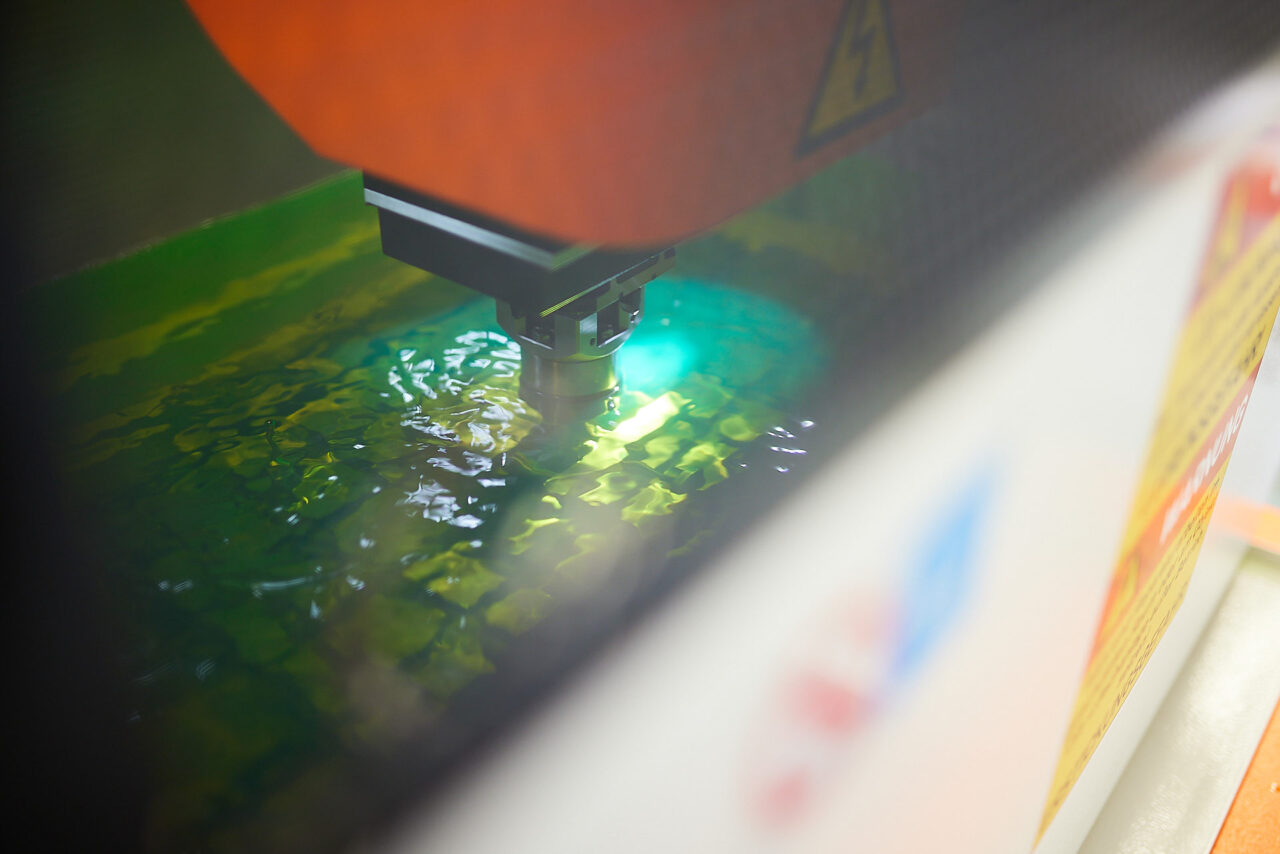

Mechanische Nachbearbeitung

Verfahren

- Drehen

- Schleifen

- Walzen

- Fügen

- Bohren

Die Kaltmassivumformung auf unseren Mehrstufenpressen macht außer dem Gewindewalzen, eine mechanische Weiterverarbeitung, oftmals unnötig. Um Geometrien und Toleranzen über die Grenzen der Kaltumformung hinaus abbilden zu können, besteht die Möglichkeit bei ESKA, die Bauteile mechanisch nachzubearbeiten.

Hervorragend ausgebildete Mitarbeiter bedienen, teilweise CNC-gesteuerte, Dreh-, Schleif-, Walz-, Form- und Schneidautomaten, um den Endprodukten die gewünschte Form zu geben. Durch speziell aufgebaute Fertigungslinien und das vollautomatische innerbetriebliche Transportsystem können die Produkte aus der Presserei unmittelbar der Weiterverarbeitung zugeführt werden. Dies ist effizient, nicht mit besonderen logistischen Aufwendungen verbunden und minimiert die Gefahr von Teilevermischungen.

Oberflächenbehandlung (Beschichten und Umspritzen)

Wir können alle gängigen galvanischen und anorganischen Beschichtungssysteme nach DIN EN ISO Standards sowie den den gängigen OEM-Normen bei qualifizierten Lieferanten aufbringen, zum Beispiel:

- Zn

- ZnNi

- ZnFe

- SnZn

- Phospahtierungen (+Beölung)

- Zinklamellenbeschichtungen

- Chemisch Nickel

- Galvanisch Nickel

- Silber

- Cu-Ni-Sn

- Duplex-Beschichtung (galv. + org. Topcoat)

- Und weitere

Möglichkeiten:

- Individuelle Produktwünsche können durch eine Vielzahl von Lieferanten umgesetzt werden

- Klebende und Klemmende Beschichtungen nach DIN 267-27 bzw. DIN 267-28

- Dichtende Beschichtungen, auch als Unterkopfbeschichtung

- Halteringe & Montagehilfen (Axi-Rad, Plastisol)

- Schutz vor Lack- und Schweißspritzern bzw. Antihaftbeschichtungen

- Enge Zusammenarbeit mit Chemielieferanten & Lohnbeschichtern um individuelle Anforderungen an Beschichtungen zu ermöglichen

Aluminiumbeschichtung:

- Gleitmittelbeschichtung zur Einstellung eines definierten Reibwerts

- ESKAlan-Beschichtung zum Schutz gegen Interkristalline Korrosion (Freigabe für Oberflächenausführung x607 nach VW-13750)

- Eloxal

- Harteloxal

- Chemisch Nickel

- Passivierungen (bspw. Surtec650 und Alodine 2040)

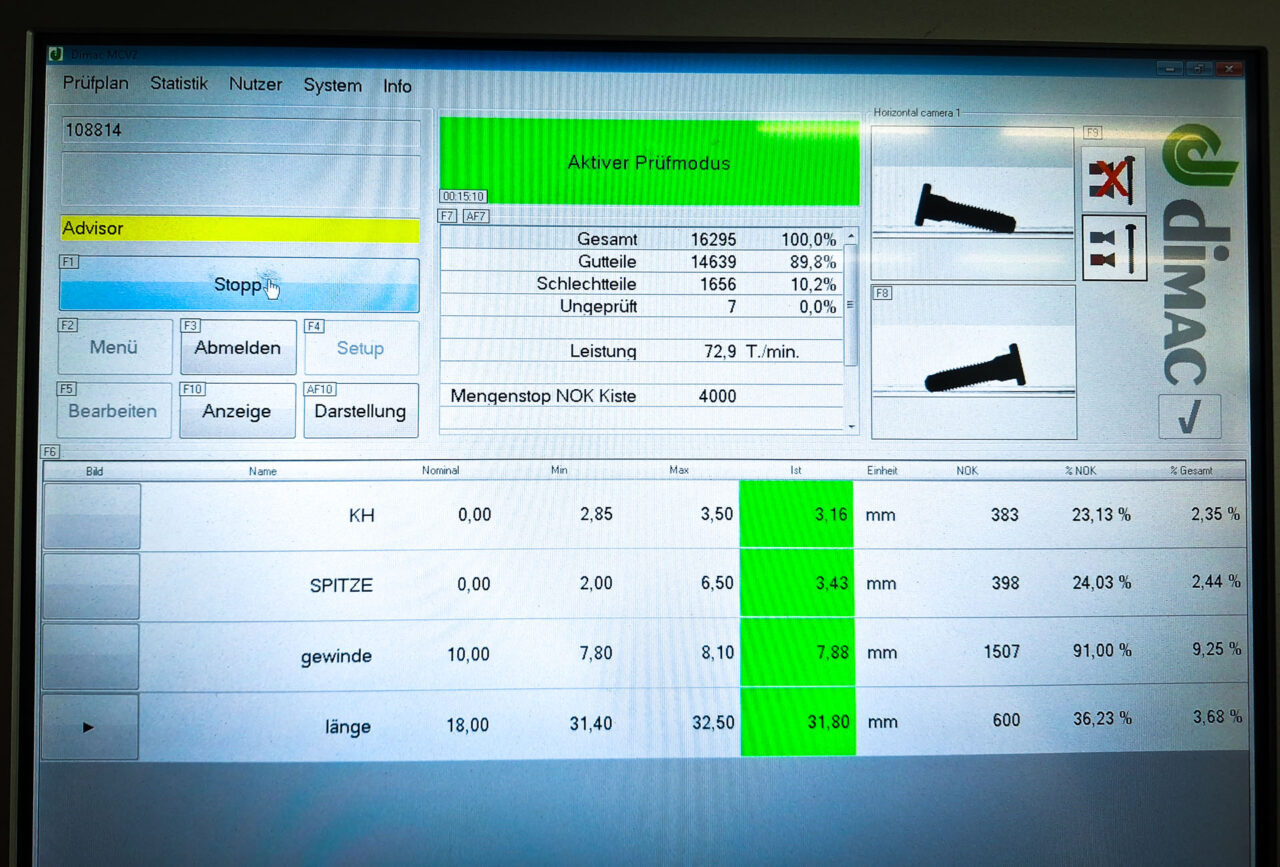

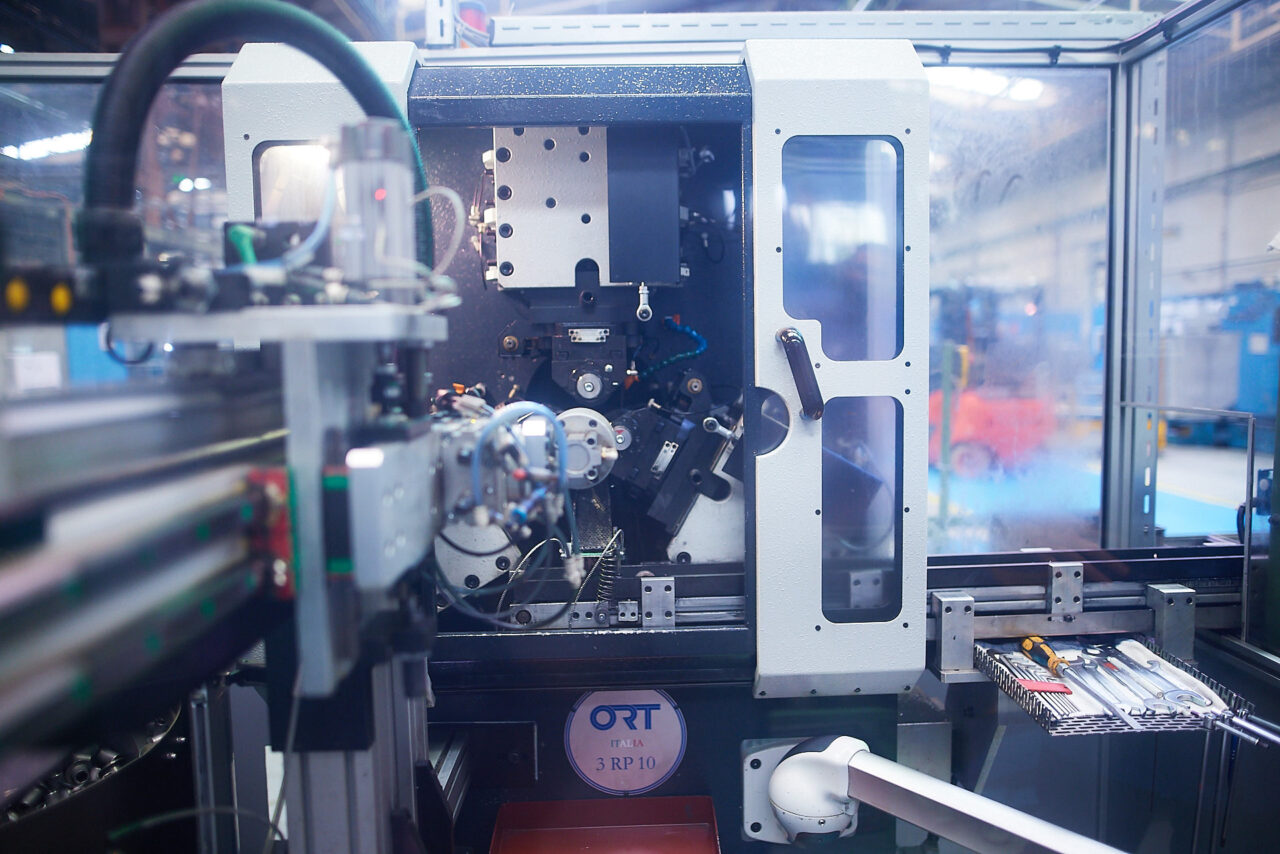

100 % Prüfen

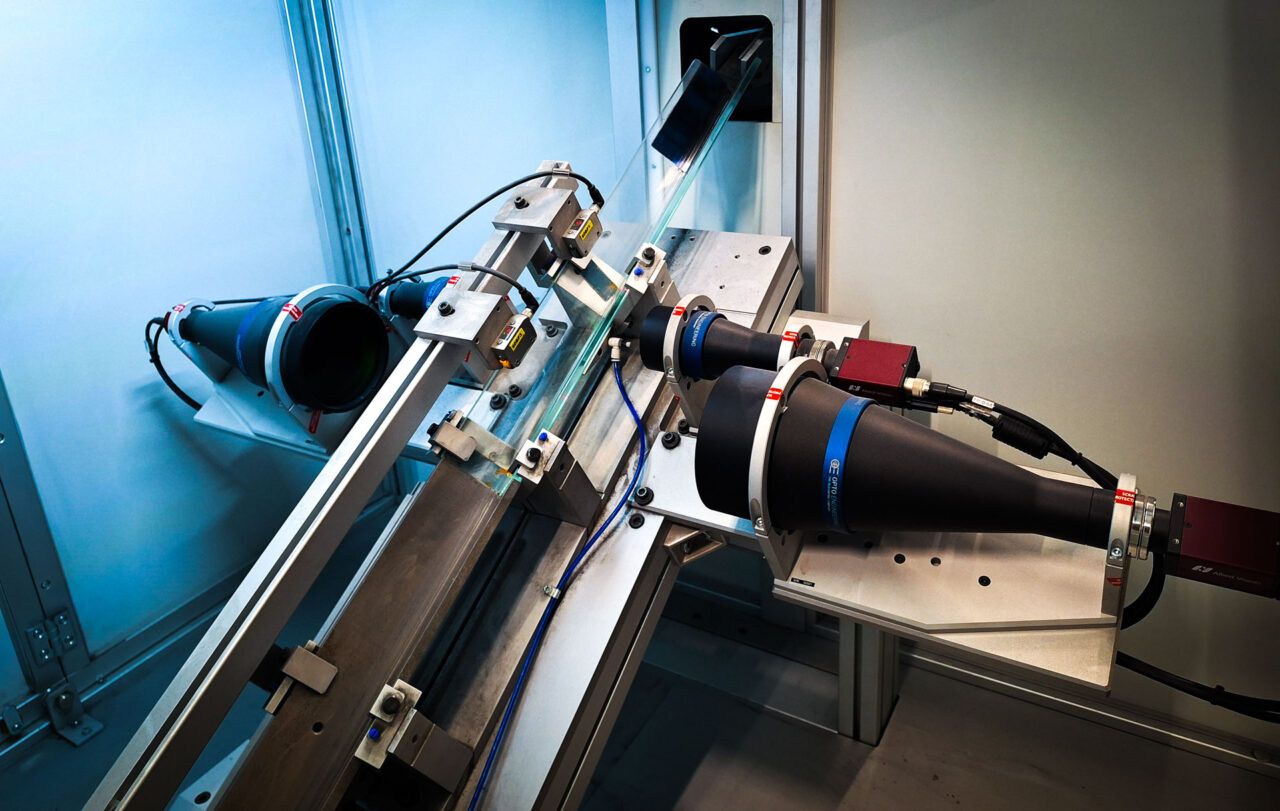

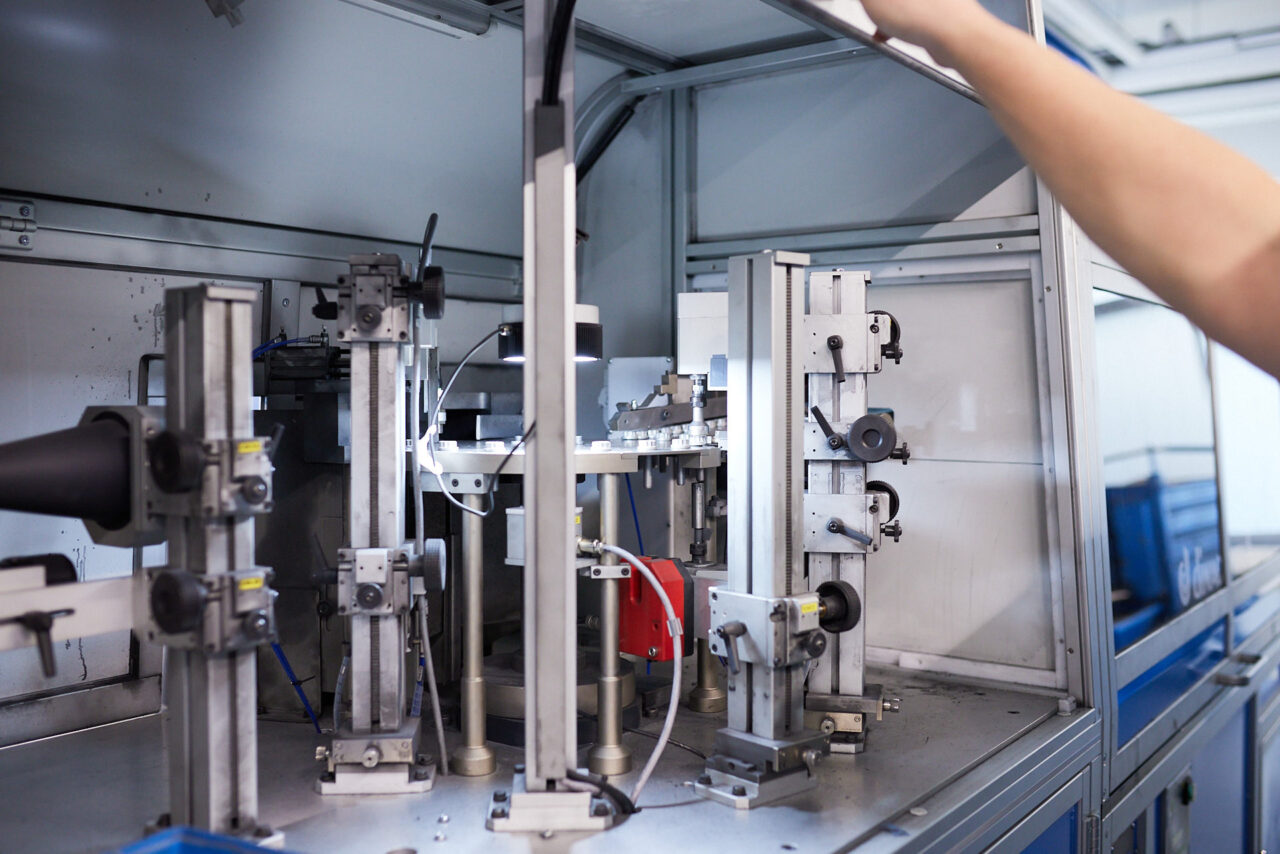

- Auf 22 Prüfmaschinen durchlaufen die Produkte 100 % Kontrolle

- dabei werden einfache Geometrien wie Gewindelänge, Teiledurchmesser oder auch komplexere Anforderungen wie Festigkeit überprüft

- Inhouse-Realisierung von Kundenanforderungen dank vielfältiger Prüfmaschinen

- Steigerung der Flexibilität durch Investition in moderne Glasrutsche Prüfmaschine